Как известно, купить пресс-форму для изготовления изделий из пенопоулитана, применяемых в строительстве для утепления коммуникационных систем, можно у производителя. Многие компании ведут разработку по строго определенным технологиям на специализированном оборудовании. После этого проводиться испытание готового изделия на стенде. Разберем подробно, как изготавливаются и проверяются на качество данного вида изделия.

Производство пресс форм начинается с проектирования, над которым работают квалифицированные инженеры и технологи с использованием профессионального программного обеспечения.

При этом процессе специалисты учитывают все требования ГОСТа, регламентирующие свойства и характеристики изделий.

Теплоизоляция металлопластиковых, полимерных, стальных труб обустраивается двумя способами:

При заказе пресс-форм цена на изделие будет зависеть от объема заказа и сложности изготовления. Применение определенного сырья – это может быть дюраль или сталь определенной марки. Тот или иной материал выбирается исходя из требований заказчика к прочностным и техническим характеристикам пресс-форм.

Используются современные системы и инструмент, которые позволяют производить продукцию высокого качества и точности. Если использовать пресс-формы строго по назначению, то они гарантированно выдерживают более 1 000 000 циклов. Комплекс работ по проектированию и производству матриц выполняется в сроки, которые оговариваются в договоре.

Изготовление пресс-форм для литья производится на современных станках с программным управлением – человеческий фактор при этом процессе сведете к минимуму, что положительно сказывается на точности выпускаемых матриц.

Самым распространенным методом контроля качества – испытательный процесс в заводских условиях.

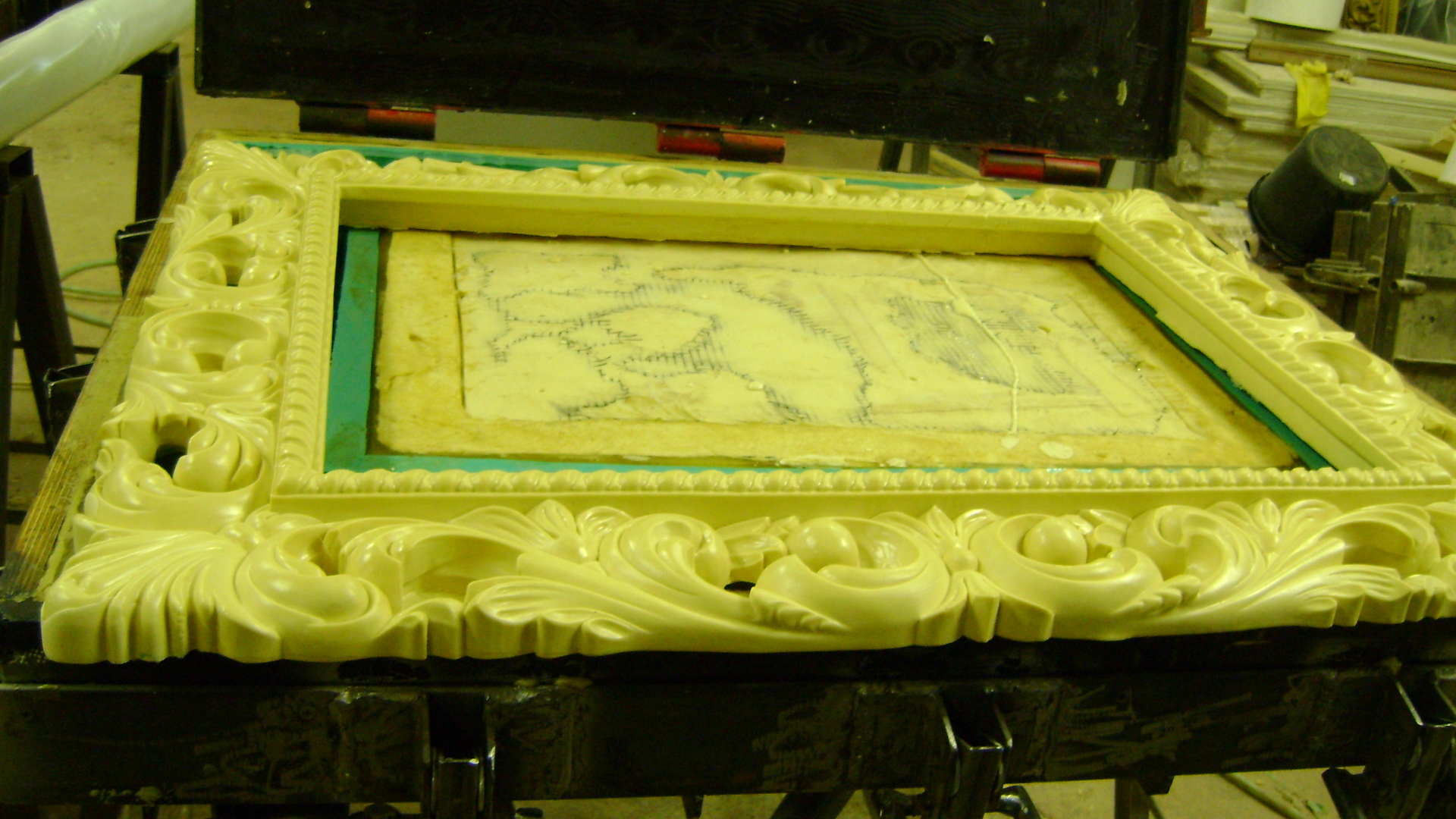

Пресс-формы испытывают путем заливки модельной массой (стеарин и парафин в равных количествах), либо расплавленным составом, по 50% натриевой и калиевой селитры. Хорошие результаты показывает заливка матриц именно селитрой – заготовка выходит точная и крепкая. О качестве говорит точность отпечатка, после всех промеров.

Существуют определенные технические условия, которые предъявляются к сборке матриц и имеют свои особенности. Качественные пресс-формы отвечают следующим требованиям:

Чтобы визуально определить качество изделий, их необходимо собрать и тщательно осмотреть, при малейшем перекосе либо несоответствии элементов друг к другу от приобретения таких конструкций стоит отказаться.

Что касается соответствия внутренних контуров, то для проверки качества придется провести определенные замеры, либо пробную заливку.

Могут возникнуть следующие изъяны:

В производственных условиях проводятся испытания и проверки на соответствие, и только после этого изделие получает сертификат соответствия по ГОСТу.